L’ordonnancement de la production en atelier industriel

Une optimisation de la production réussie ne peut pas se faire sans un bon ordonnancement.

En effet, pour optimiser la production et les capacités de production, les entreprises industrielles s’appuient sur des logiciels algorithmiques. Ces logiciels sont dits de placement sous contrainte favorisant une exécution plus fine des OFs.

Cette méthode de séquençage est appelée « Ordonnancement de la production ».

Définition : qu’est-ce que l’ordonnancement de la production ?

L’ordonnancement est le placement, de manière optimale pour l’exécution, d’un ensemble de tâches en fonction de la disponibilité des ressources nécessaires et utilisables, tout en respectant des contraintes de production.

Parmi ces contraintes, nous pouvons citer le calendrier d’ouverture des équipements bien sûr mais aussi la disponibilité :

- Equipements capables de réaliser les tâches nécessaires

- Matières premières ou articles pour lancer une production

- Compétences humaines

Les contraintes peuvent aussi être liées à l’organisation et à la gestion même de la production. Production sur stock ou en flux tendu par exemple, affecter des équipements plus efficients, …

Les problèmes d’ordonnancement touchent tous les secteurs industriels. Ils s’appuient sur des modèles mathématiques auxquels viennent s’ajouter les aléas des situations réelles de production.

Le résultat d’un ordonnancement est un planning d’exécution des tâches et d’allocation des ressources nécessaires à la réalisation de celles-ci, dans le but de satisfaire les objectifs de livraisons clients.

Différence entre ordonnancement et planification de la production

Pour gérer au mieux le planning de commandes et donc de fabrications, le mieux est de respecter une étape de planification. Elle servira de base à l’étape d’ordonnancement. Planifier et ordonnancer sont donc deux notions complémentaires, mais bien distinctes.

En bref, pour tenir ses engagements, toute entreprise industrielle se doit de planifier puis d’ordonnancer les différentes tâches à réaliser.

La planification de la production

La planification permet à l’entreprise de prendre des engagements notamment en donnant une vision capa vs charge. Elle détermine également des dates au plus tard de lancement des opérations qui composent l’OF.

L’ordonnancement travaille sur un horizon plus court (en général maximum 2 semaines) et permet à l’entreprise de préciser l’ordre des opérations sur chacun des équipements, de prendre en compte les aléas de production et de prendre en compte de nombreux détails tel que l’optimisation des changements ou une contrainte de disponibilité matière ou pièce par exemple.

A la différence de la planification, l’ordonnancement correspond à un pilotage temps réel de la production et nécessite donc la mise en place d’une solution MES.

Pourquoi mettre en place un ordonnancement de la production ?

Planifier finement la production est essentiel pour garantir la bonne exécution du process de production. Avec les outils de planification classiques ou avec les ERP, le responsable planning utilise les données techniques pour planifier la production.

Pour cela, l’outil tient compte de la capacité théorique de la machine et des données techniques (quantité, temps de réglage, temps unitaires…) pour alimenter son algorithme. Mais la réalité du terrain est bien autre et les aléas sont nombreux. Panne machine, performance moindre, absence de personnel, maintenance…

Néanmoins, l’ordonnancement apporte de nombreux avantages dans l’optimisation des flux et lignes de fabrication :

- Respect des délais et quantités

- Minimisation des coûts de production.

Utilité d’un logiciel MES pour la gestion de l’ordonnancement de la production

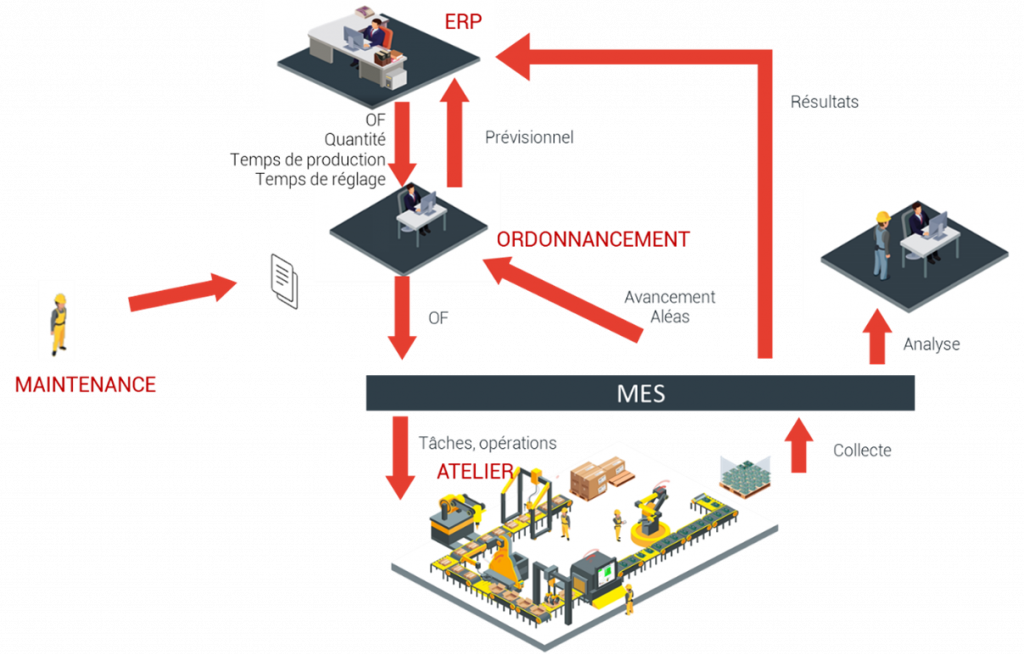

En distribuant le travail et la donnée dans l’atelier et en collectant et diffusant les informations de terrain, le MES automatise et digitalise les flux de données de la production.

Il y a 2 possibilités :

- Le MES reçoit les OFs planifiés par une connexion directe avec l’ERP.

- Le MES reçoit les OFs séquencés par une connexion à un système d’Ordonnancement.

En bord de ligne ou au pied de sa machine, l’opérateur lance l’OF qui est affecté à son équipement. Une collecte automatisée des données par le MES, permet un suivi temps réel de l’avancement de la production.

Le logiciel MES va ensuite exporter les résultats à l’ERP et les avancements à l’outil d’ordonnancement. Il permettra aussi aux managers d’analyser les résultats et les aidera dans la prise de décision afin d’établir des plans d’action.

Le cas où le logiciel MES est interfacé avec un outil d’ordonnancement (car il ne dispose pas en son sein de cette fonctionnalité) implique une interface et une synchronisation des données malheureusement un décalage dans le temps de la prise en compte de la réalité du terrain. On perd énormément en agilité et réactivité.

Pourquoi choisir un logiciel MES avec un moteur d’ordonnancement de la production intégré ?

Le logiciel MES avec un moteur d’ordonnancement intégré est une innovation qui fait toute la différence sur le marché du MES, car il est à la fois interfacé avec l’ERP et connecté en temps réel avec les moyens de production.

Le logiciel MES avec un ordonnancement connecté prend en compte, sans efforts et sans erreurs, les données de la production : quantités fabriquées, performance des moyens, maintenances nécessaires… Ainsi l’utilisateur dispose d’un planning fiable et réaliste, grâce à un retour automatique de la réalité du terrain.

Prise en compte des en-cours de production

En fonction de l’avancement des OFs, de leur quantité restante à produire et de la performance mesurée depuis le début de l’OF, le logiciel Aquiweb calcule une date de fin prévisionnelle pour chaque activité en cours.

Ainsi, que ce soit en « simple visualisation » du planning courant ou en mode « planification », les données de l’atelier sont prises en compte en automatique : nulle nécessité de saisie et/ou de synchronisation entre les systèmes. Le logiciel Aquiweb intègre alors tout retard ou tout aléa.

Prise en compte de la performance mesurée :

Aquiweb mesure et calcule en temps réel le TRS des équipements afin d’évaluer la performance de l’atelier ou des lignes.

Pour un planning plus juste et plus pragmatique, l’algorithme d’ordonnancement pondère des durées théoriques (issues des données techniques de l’ERP) par le TRS mesuré au cours des dernières productions.

Sans cela, le planning est trop théorique et donc faux dès le départ. Avec le logiciel MES Aquiweb, le planificateur dispose d’un prévisionnel réaliste, sans une saisie des données issues de la production.

Prise en compte des maintenances préventives

Les maintenances préventives sont rarement fixes. Elles dépendent du temps d’utilisation des moyens et sont donc fortement dépendantes de la production réelle.

Le logiciel Aquiweb gère cette problématique, il permet de les programmer en fonction de l’avancement et des aléas. Il a la capacité de les positionner sur le planning en automatique. Le planning prend ainsi en compte les périodes de maintenance et les affiche en zone d’indisponibilité.

Un logiciel MES avec un moteur d’ordonnancement de la production intégré propose un planning juste en temps réel et sans effort.