Pas d’ordonnancement fiable sans un suivi temps réel de la production

Planifier finement la production est essentiel pour garantir la bonne exécution du process. Avec les outils d’ordonnancement classiques, le responsable planning utilise les données issues de l’ERP pour planifier la production. Pour cela, l’outil tient compte de la capacité théorique de la machine et des données techniques (quantité, temps de réglage, temps unitaires…) pour alimenter son algorithme, mais la réalité du terrain est bien autre et les aléas sont nombreux : panne machine, performance moindre, absence du personnel, maintenance…

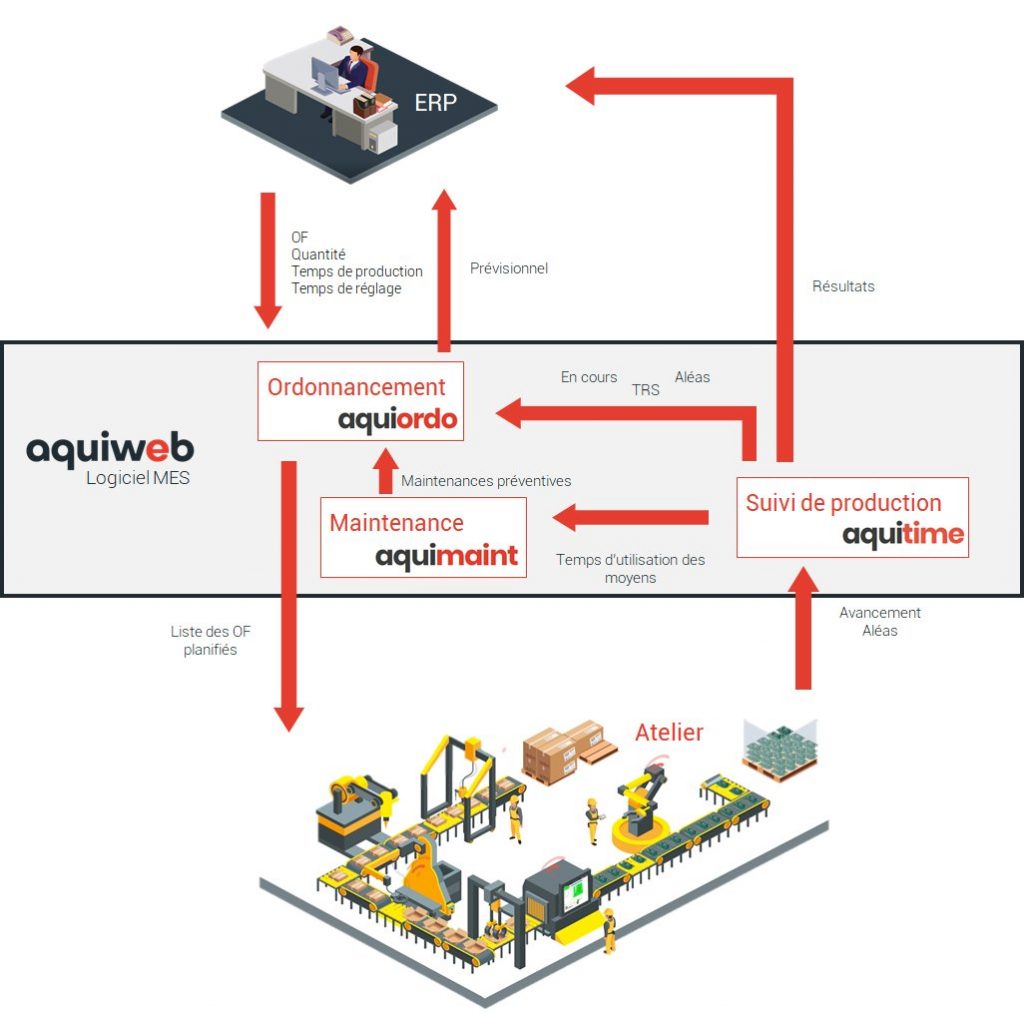

Avec le logiciel MES, le moteur d’ordonnancement, interfacé avec l’ERP, est connecté en temps réel aux moyens de production. Cela fait toute la différence !

Un ordonnancement connecté, quel intérêt ?

Le logiciel MES est le seul à disposer des données temps réel sur la production : quantités fabriquées, performance des moyens, maintenances nécessaires…

En intégrant la fonction d’ordonnancement dans le logiciel MES, l’utilisateur dispose d’un planning fiable et réaliste, car il prend en compte de manière automatique la réalité du terrain.

Les en cours de production

En fonction de l’avancement des OFs, de leur quantité restante à produire et de la performance mesurée depuis le début de l’OF, le logiciel calcule une date de fin prévisionnelle pour chaque activité en cours.

Ainsi, que ce soit en simple visualisation du planning courant ou en mode planification, les données de l’atelier sont prises en compte en automatique : nulle nécessité de saisie et/ou de synchronisation entre les systèmes.

Tout retard ou tout aléa est ainsi intégré par le logiciel.

>> la solution pour suivre la production : le module Aquitime

La performance mesurée

Le logiciel MES mesure et calcule en temps réel le TRS des équipements afin d’évaluer la performance de l’atelier.

Pour un planning plus juste et plus pragmatique, l’algorithme d’ordonnancement pondère des durées théoriques (issues des données techniques de l’ERP) par le TRS mesuré au cours des dernières productions. Sans cela, le planning est trop théorique et donc faux dès le départ.

Avec le logiciel MES, le planificateur dispose d’un prévisionnel réaliste, sans une saisie des données issues de la production.

Par exemple, l’opération OP10 a une durée théorique de 1000 heures (en fonction des données techniques de l’ERP). Or, lors des dernières productions, le MES a mesuré un TRS de 90%. Il faut donc 10% de temps en plus pour réaliser l’OP10, soit 1100 heures. Ainsi, le planning s’adaptera en fonction de la performance de l’équipement ou de l’opérateur sur l’OF en cours.

>> la solution pour suivre la production : le module Aquitime

Les maintenances préventives

Les maintenances préventives sont rarement fixes, elles dépendent du temps d’utilisation des moyens et sont donc fortement dépendantes de la production réelle. Le logiciel MES gère cette problématique (voir article : comment le logiciel MES supporte vos activités de maintenance ?), il permet de les programmer en fonction de l’avancement et des aléas. Il a la capacité de les positionner sur le planning en automatique.

Le planning prend ainsi en compte les périodes de maintenance et les affiche en zone d’indisponibilité.

>> la solution pour gérer les maintenances préventives : le module Aquimaint

Un ordonnancement simple, temps réel et connecté

Finalement, la planification avec le logiciel MES est plus juste et plus précise. Il va prendre en compte les en cours de production, la performance en atelier, les zones d’indisponibilités et il peut donc mettre à jour les données automatiquement.

>> la solution pour planning réaliste : le module Aquiordo

Planning en temps réel

Mon OF est-il terminé ? Combien de pièces dois-je produire encore ? Quel est l’état de mes ressources actuelles ?

Grâce au logiciel MES Aquiweb, mes données planifiées se mettent à jour en fonction de ma production actuelle. Le responsable connaît en temps réel les ressources disponibles. Il peut réallouer et affecter les ressources à tout moment sur le planning. Ceci pour garantir une planification plus juste, plus fine, qui anticipe au mieux les variations dans la production.

Ces mises à jour se font automatiquement et en temps réel : pas de saisies ou ressaisies des acteurs de l’atelier, fiabilisant ainsi le planning.