Le logiciel MES, pour un ordonnancement agile de la production

La planification sous contraintes est un élément clé, intégré au logiciel MES, pour un ordonnancement agile et temps réel. Planifier finement les activités de production est une obligation pour garantir une production juste à temps et un taux de service le plus élevé.

Comment le logiciel MES répond aux problématiques d’ordonnancement avec un planning de production agile ? Quels sont les principes de la planification sous contraintes ?

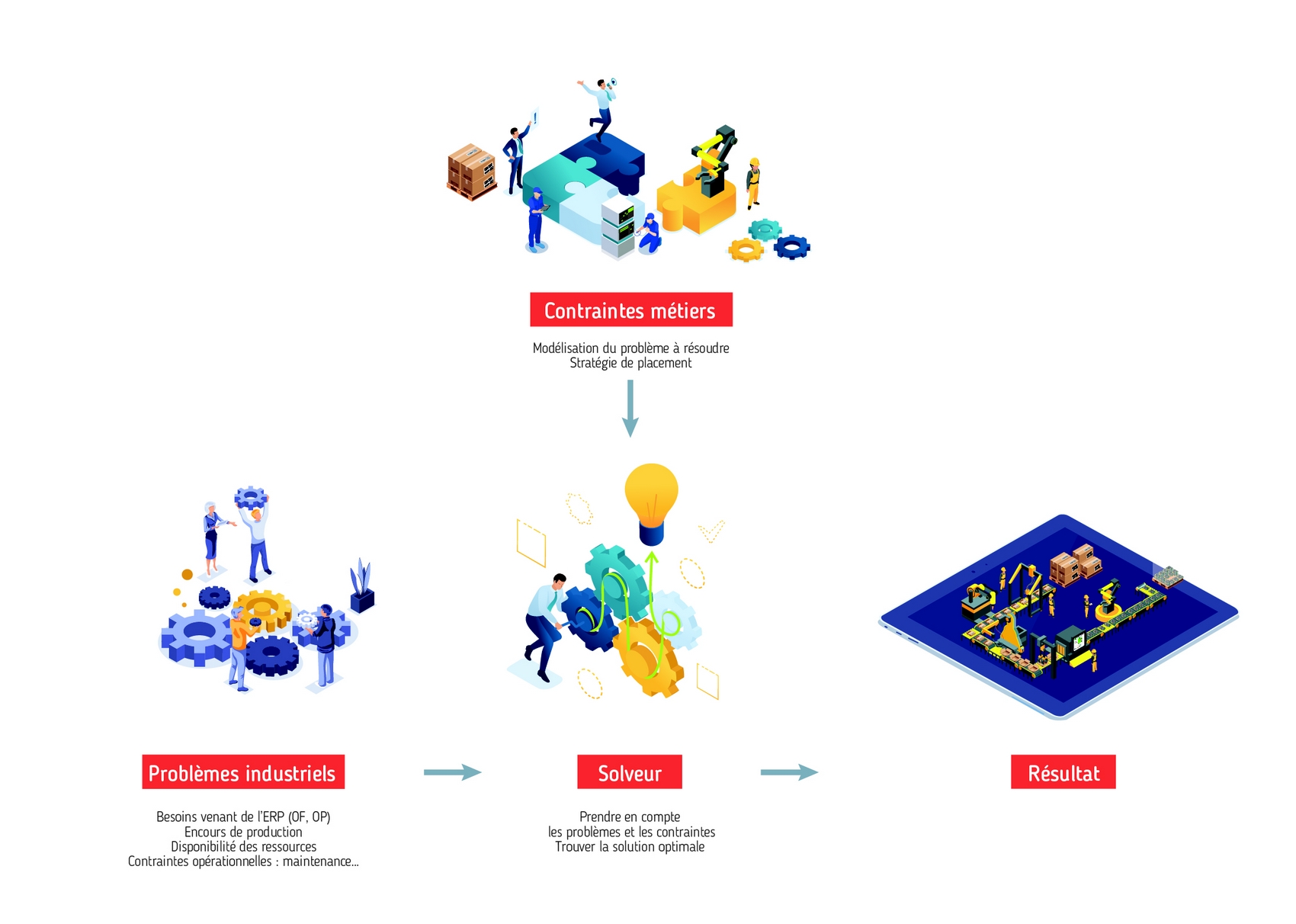

Le principe de l’ordonnancement intégré dans le logiciel MES est le suivant. Les problèmes et les besoins industriels sont exposés à l’algorithme d’ordonnancement (le solveur) qui a la charge de résoudre ces « problèmes » en fonction des moteurs de contraintes. Le solveur fournit la solution qui obtient le meilleur score au regard des problèmes et des contraintes. Le résultat s’affiche sous forme d’un diagramme de Gantt graphique.

Identifier les problèmes

Pour un ordonnancement temps réel, connecté, et agile, le logiciel MES doit prendre en compte une série d’informations propres à chaque industriel : nous pouvons appeler ça des problèmes. Dans cette liste, on retrouve :

- Les besoins venant de l’ERP : informations relatives aux OFs et leurs opérations, (quantité, temps de réglage, temps unitaires, …), aux produits (caractéristiques techniques, contraintes, …), …

- Les encours de production connus par le MES (nombre de pièces produites, temps passé sur l’OF, temps restant, aléas, efficacité…)

- Les disponibilités venant de l’ERP ou connus par le logiciel MES : les ressources (humaines, machines, matières, …)

- Les contraintes connues par le logiciel MES : maintenance, pannes, …

Ces données contextuelles sont prises en compte par le logiciel MES pour proposer une planification plus juste et temps réel en fonction des événements de production en cours.

Prendre en compte les contraintes métiers

Les contraintes métiers sont modélisées sous forme de stratégies de placement. Par exemple planifier les opérations au plus tôt ou au plus tard, respecter la précédence des opérations, prendre en compte un temps de réglage, optimiser des groupements, …

Résoudre pour trouver la solution optimale

Une fois que les problèmes, les contraintes et les stratégies de planification sont mis au point : c’est au solveur d’agir.

Le rôle du solveur de contraintes est très simple : il va rechercher la solution optimale parmi tous les éléments exposés par le logiciel MES (problèmes, méthodes de placement, …) dans l’objectif final de renvoyer un résultat. Il évalue chaque solution en lui attribuant un score, il recherche une autre solution afin d’obtenir un meilleur, ainsi de suite pour obtenir la solution optimale.

Les résultats sont restitués sous forme de Gantt

Le solveur a trouvé la solution optimale. Le logiciel MES présente ce résultat sous forme d’un diagramme de Gantt. Dans ce planning, différents filtres et paramètres d’affichages sont accessibles : par exemple filtrer des opérations, afficher la cohérence des opérations, mettre en avant les délais de réalisation des opérations, …

Pas d’ordonnancement fiable sans un suivi temps réel

Le logiciel MES est le seul à collecter et traiter des données de production en temps réel issues du terrain : quantités produites, performance des moyens, maintenances nécessaires, …

En intégrant la fonction de planification dans le logiciel MES, l’utilisateur dispose d’un planning fiable et réaliste, car il prend en compte automatiquement les données provenant de l’atelier.

Pour comprendre plus précisément quel est l’intérêt d’un ordonnancement connecté, consultez notre article « Pas d’ordonnancement fiable sans un suivi temps réel de la production ».