Management visuel avec un logiciel MES

Le management visuel est un outil qui s’imbrique dans une démarche globale d’amélioration continue et de pilotage de la performance. Son objectif est de définir, à l’aide d’outils visuels, un meilleur environnement de travail. Le principe de base du management visuel est la mise à disposition d’informations utiles pour les opérateurs mais aussi pour les managers. Ces informations doivent être concises et mises à disposition au bon moment. L’objectif est d’informer en temps réel pour prendre de bonnes décisions.

L’affichage dynamique

un allié pour vos démarches d’amélioration continue ?

Management visuel pour quels objectifs ?

Le management visuel a de nombreuses applications. Dans l’industrie, il s’agit de mettre en place un environnement de travail ayant les qualités suivantes :

- Être au plus près de l’opérateur.

- Faciliter la réactivité et donc être une aide à la prise de décision.

- Faciliter et simplifier la définition des objectifs.

Traditionnellement, un tableau d’affichage est mis en place, il contient des données numériques et graphiques (courbes) facilement compréhensibles. L’affichage dans atelier doit être accessible facilement par tous. Il est le support de communication pour tous (opérateurs, directions, visiteurs) et de dialogue pour les acteurs de la production.

Il permet de développer l’esprit d’équipe en affichant les objectifs au poste, à la journée et la contribution de chacun.

Du tableau FLASH au support numérique

Le traditionnel tableau FLASH reprend les informations les plus représentatives qui permettent de faire une synthèse rapide de la production. Chaque information doit être à sa place selon :

- La périodicité de l’information (jour, semaine)

- La machine ou la zone concernée

Ces informations sont souvent :

- Un tableau de données journalières mais aussi poste par poste

- 4 à 5 indicateurs de production (volume de production, TRS, quantité de rebut, temps d’arrêt) avec pour chacun, l’objectif et les résultats de production avec des codes couleurs

- Une synthèse des résultats

- Un lien de communication entre les différentes équipes

- Un suivi de la productivité de la production

- Visualisation graphique de l’objectif de production à l’équipe, à la journée

- Suivi de la productivité par rapport à l’objectif :

- En vert = ça va

- En rouge = ça ne va pas

- Corrélation avec les causes de variation de la production

- Les actions de la semaine

Mais la mise à jour de ces données est fastidieuse, il faut collecter les données, s’assurer de leur véracité, les compiler, calculer les indicateurs, et reporter les résultats sur le tableau.

La technologie remplace peu à peu le tableau FLASH, que ce soit par des grands écrans, des tablettes. Elle permet une mise à jour et une diffusion temps réel de l’information.

La mise en place

Préparer son management visuel

Avant de commencer à diffuser de l’information, il est nécessaire de se poser les bonnes questions :

- Quelles informations ?

- Quels destinataires (opérateur, manager, dirigeant, …) ?

- Quels périmètres ? (machine, atelier, ligne, site, …) ?

- Où et comment ? Est-ce qu’il faut mettre un panneau dans les salles de réunions ? Un grand écran à l’entrée de la zone ?

La problématique principale est la donnée. Même si la plupart des informations utilisées sont centrées sur la performance, les tendances actuelles n’excluent pas les données opérationnelles.

- Données opérationnelles : OFs, valeurs de consignes, quantité de matière première, …

- Données de performance : TRS, cadence, taux qualité, nombre de pièces produites, …

- Données énergétiques : consommations, Ipé, …

Le traitement des données

Il s’agit d’un préalable : collecter, centraliser et traiter l’information du terrain. Afin d’éviter la saisie et la ressaisie des données, le logiciel MES prend toute sa valeur. Il gère :

La collecte des données en automatique ou en manuel en provenance de sources multiples :

- Acquisition directe sur le moyen de production (machine, ligne).

- Saisies opérateurs.

- Echanges avec l’ERP ou un autre système.

La centralisation des données pour un accès temps réel et garantissant la cohérence. Le traitement des données pour une agrégation de l’information (la donnée brute devient une donnée analysable).

La diffusion de l’information et affichage atelier dynamique

Après traitement et agrégation, ces données auront une vraie valeur ajoutée et pourront être diffusées dynamiquement sur des supports numériques (écrans, tablettes et smartphones). Ces supports remplacent le tableau FLASH ou le complètent.

Bien sûr, l’intérêt de l’utilisation du logiciel MES permet sans effort et sans délai de disposer en temps réel d’indicateurs numériques, graphiques ou visuels. Alors qu’en cas d’utilisation de supports traditionnels, la fréquence de mise à jour sera plutôt début ou fin de semaine ou début de journée (cas des tableaux et des courbes insérés dans des pochettes transparentes par exemple).

La solution MES Aquiweb et exemples de management visuel

Le déploiement du logiciel MES Aquiweb dans un atelier permet de recueillir les informations utiles liées, notamment, à la performance des acteurs de la production. Il permet aussi de guider l’opérateur dans ses activités : pilotage des modes opératoires ou simple affichage de documentations spécifiques. Voici des exemples concrets de management visuel en atelier de production.

Une aide motivante pour les opérateurs

Stéphane Delort, directeur de l’usine AMCC : « Les écrans apportent de la modernité dans l’atelier et créent une dynamique de travail grâce à l’information diffusée en temps réel ».

Jean Michel Jacquet, responsable production Plumettaz : « Les opérateurs aiment voir du vert, ils apprécient que leurs machines soient performantes ».

Patrice Millot, responsable production Affinity Petcare : « Pour l’auto-maintenance, les procédures sont affichées sur écran pour le guidage des opérateurs ».

Le management visuel vu par les managers

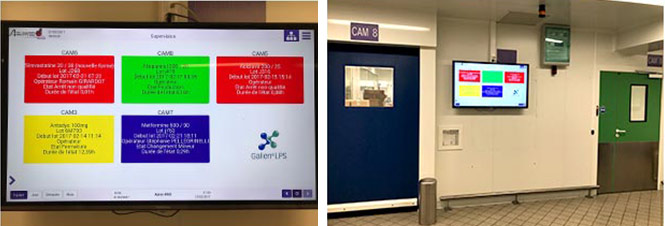

L’entreprise Galien LPS de Sens, conditionne des produits pharmaceutiques. Par mesure de sécurité sanitaire, l’accès aux lignes de conditionnement est restreint au seul personnel autorisé. Dans le couloir un grand écran permet de visualiser l’état des productions des lignes de conditionnement.

Madjid Meziani, responsable production Galien LPS : « Si une machine reste trop longtemps à l’arrêt, je le sais tout de suite. Cela me permet de relancer la technique ».

Sébastien Philippe, responsable fabrication CGR Bedeville : « Dans notre atelier, des machines pouvaient être à l’arrêt 10h d’affilées sans que personne ne le sache. Toutes reliées à AquiWEB, l’état est immédiatement visible depuis un grand écran positionné au cœur de notre d’espace réunion ».

Alain Clarard, responsable production Marcel Cartier : « depuis mon bureau, j’ai, en une seule vue, l’état des machines de production ».