IoT au cœur de l’Industrie du Futur : pourquoi l’intégrer dans votre usine ?

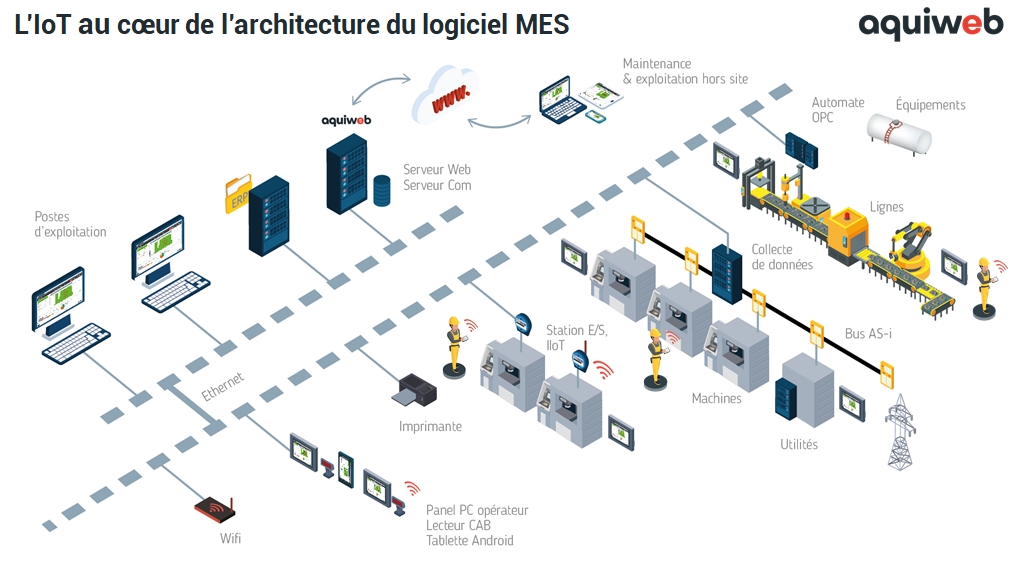

IoT est un système d’interconnexion des objets physiques avec le réseau Internet. Dans l’industrie, on parle particulièrement d’IIoT (Internet des objets industriels) qui se réfèrent aux objets connectés dans un environnement de production.

IIoT a pour objectif de rassembler une masse de données sur un réseau Internet (ou local) à partir des objets physiques d’une usine : les équipements, les outils, les capteurs, les instruments de mesure, …

IoT dans l’industrie, qu’est-ce que c’est ?

IoT, acronyme d’Internet Internet of Things, est un terme assez large. Dans un environnement industriel, IIoT s’articule autour des :

- Objets « physiques » pour capter l’information sur les machines (capteurs, sondes… ),

- Technologies pour collecter et communiquer les informations (OPC, ASI, Stations déportées Ethernet… ),

- Systèmes réseau pour interconnecter les objets et faciliter leur communication (WIFI, 4G, Bluetooth… ),

- Solutions pour exploiter les données collectées dans des tableaux de bord (logiciel, application… ).

Peut-on concevoir l’Industrie du Futur sans IoT ?

L’Industrie du Futur semble inconcevable sans IoT : pourquoi ?

L’industrie est le secteur qui concentre la plus grosse partie d’IoT. A partir de capteurs dits « smart » (intelligents), il existe des systèmes pour collecter les informations de production en temps réel directement sur les machines. Ces machines bénéficient aussi d’une surveillance automatique et d’une fonction d’anticipation des problèmes potentiels. On peut parler de monitoring de production : connaître l’état actuel d’une machine (production, arrêt, maintenance, …), calculer la performance d’une machine (temps de production, nombre de pièces produites, TRS, …), réaliser les maintenances préventives des machines mais aussi du prédictif, …

Toutes ces actions optimisent la production car elles diminuent les temps d’arrêt et permettent une meilleure efficacité globale.

Ces moyens de production, à la fois connectés et intelligents, génèrent une grande quantité de données pour alimenter le Big Data. Ces informations sont analysées et exploitées pour mettre en place des actions d’amélioration continue afin d’optimiser la production, répondre aux attentes clients et conserver un avantage concurrentiel. Le liant de ces technologies est le logiciel MES : il collecte les données (via les IIoT notamment), les stocke (base de données big data) et les analyse (tableaux de bord web ou applications smartphone).

Les types de connexions pour la transmission des informations

Les solutions industrielles pour acquérir des données équipements

Les IIoT propose une communication intelligente avec des capteurs « smart » capables de renvoyer des informations :

- TOR (Tout Ou Rien), information binaire (ex : marche/arrêt, pièce produite, …)

- Analogique (ex : vitesse, poids, température, …)

Très souvent, il s’agit donc d’aller récupérer sur le terrain des contacts secs sur les équipements.

Pour collecter des données machines en temps réel, deux réseaux industriels peuvent être intéressants : leurs choix dépendent souvent des situations et des contraintes industrielles.

La technologie d’acquisition de données par stations déportées

Les stations d’acquisition déportées, placées à proximité des équipements, sont reliées directement au réseau Ethernet de l’entreprise par WIFI ou par câble Ethernet.

Cette approche universelle est relativement simple à mettre en place lorsque l’atelier à un réseau Ethernet déjà dense ou une couverture Wifi de qualité. La mémoire tampon d’une station d’acquisition peut-être de 10 000 événements : largement suffisant pour stocker des données en cas de rupture de la liaison avec le serveur.

La technologie « bus de terrain » dans l’atelier

Par opposition au bus informatique (ou réseau), un bus de terrain permet d’interconnecter des capteurs et actionneurs ayant de faibles ressources numériques embarquées. Un bus de terrain industriel est un système de communication numérique, il est simple à mettre en œuvre.

Il peut être une solution avantageuse dans le cas d’une grande concentration d’équipements dans l’atelier avec une faible quantité de données à traiter.

Ces technologies sont universelles et économiques.

OPC UA, un standard de communication industrielle flexible

OPC UA est un standard d’échange de données adapté aux besoins d’interopérabilité des systèmes industriels. Flexible, fiable, et sécurisé, il est le protocole de communication privilégié dans la mise en œuvre d’un plan de transformation digitale réussi.

Avec OPC UA, communiquez facilement avec vos équipements de production.