Entrez dans l’usine du futur c’est simple avec Aquiweb

S’engager dans l’industrie du futur est un défi d’avenir pour les entreprises actuelles. Les industriels se tournent de plus en plus vers des organisations connectées, optimisées, et créatives afin d’augmenter leur flexibilité et leur compétitivité. La transition technologique ouvre la voie à une nouvelle révolution industrielle avec comme chef de fil le logiciel MES, dans la digitalisation des opérations de production et au cœur du dispositif industriel.

Animer l’amélioration continue de votre atelier

L’amélioration continue de l’atelier de production permet des gains considérables de productivité et participe à la performance globale de l’entreprise.

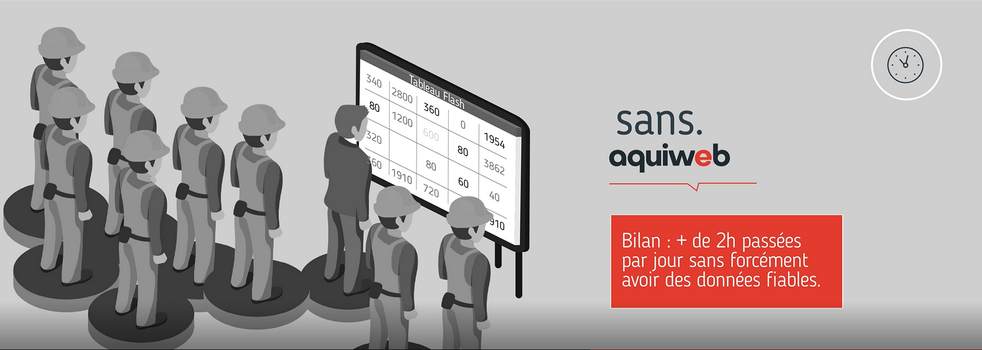

Dans son process, l’opérateur doit remplir des nombreux formulaires papier en plus de réaliser ses tâches de production (qualité, suivi, 5S, consommation, …).

Le manager va ressaisir les informations (sur Excel par exemple) pour en tirer une analyse avec des calculs, des graphiques, … Ces données seront reportées manuellement sur un tableau Flash qui servira de tableau de bord des actions.

Bilan : un processus long et fastidieux qui entraîne plusieurs problèmes :

- Les données sont-elles fiables et objectives ?

- Plusieurs heures passées par jour dans la saisie, ressaisie, consolidation des informations, donc pas d’analyse en temps réel, on subit les résultats.

- Le mécontentement des collaborateurs car ils passent trop de temps sur des tâches administratives, pour un résultat non garanti.

Digitaliser les opérations de production avec le logiciel MES Aquiweb

Le logiciel MES Aquiweb digitalise les opérations et les informations de production en lien avec l’ERP. Cet outil aide les hommes (opérateur, régleur, technicien qualité, manager, …) dans leurs tâches quotidiennes.

Pour cela, Aquiweb communique directement et facilement avec les équipements de l’atelier (machine, ligne, outil, …). Différentes technologies peuvent être utilisées pour récupérer les signaux envoyés par les machines : à partir des bus industriels pour récupérer le top machine ou à partir des automates de la machine avec la technologie OPC. L’utilisation des technologies de l’Internet dans l’industrie est plus connue sous le nom de l’IIoT (Internet des objets industriels), participant grandement à l’expansion de l’industrie du futur.

Nous allons illustrer différents types d’aléas d’un atelier :

Cas 1 : L’équipement de production s’arrête, qui fait quoi ?

Aquiweb détecte automatiquement l’arrêt de la machine et alerte l’opérateur en temps réel. L’opérateur qualifie directement l’arrêt sur le logiciel et redémarre sa machine. Le manager retrouve tous les aléas de production dans le Pareto des arrêts par exemple et surtout en temps réel. Il disposera des temps d’arrêts, des causes d’arrêts qui lui permettra de mettre en place un plan d’actions.

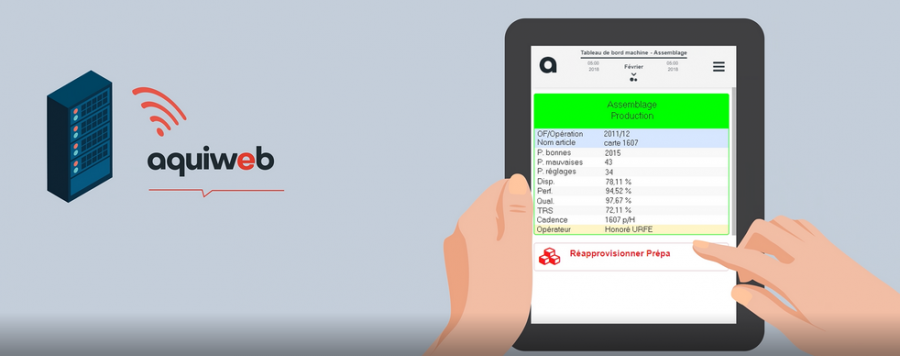

Cas 2 : Suivi des stocks en temps réel, puis-je conserver une traçabilité dans l’exécution de ma production ?

En suivant la production, les consommations et les stocks avancés en temps réel, Aquiweb est capable d’anticiper des ruptures de matières ou de composants. Le logiciel alerte alors le cariste d’un déficit de composant pour le poste de travail. L’opérateur est également informé de cette demande.

Lorsque le poste est réapprovisionné, le cariste déclare le changement d’emplacement et la nouvelle quantité en cliquant directement sur l’alerte de son téléphone ou son PDA et déclarer les quantités. Le cariste trace sa consommation, le responsable de production peut consulter le détail des exécutions et peut avoir une traçabilité des produits (généalogie produit, lien composant…). Toutes ces informations sont automatiquement renvoyées au système d’informations ERP / WMS.

Cas 3 : Sécuriser la production avec des contrôles qualités périodiques

L’opérateur a lancé une production (OF) qui nécessite des contrôles qualité tous les 100 caisses produites. Aquiweb l’alerte automatiquement l’opérateur lorsqu’un contrôle est nécessaire au niveau de la production. Il le guide dans l’exécution de son contrôle (poids, l’apparence, la longueur, …). Une fois les valeurs renseignées, et en cas de données hors tolérance, une non-conformité est créée. L’opérateur peut justifier cette FNC en prenant une photo du produit en question et renseigner manuellement les zones défectueuses. Aquiweb envoie par email la fiche de non-conformité au responsable qualité avec la photo. La production est donc sous contrôle.

Alerter, supporter et guider les opérateurs

Avec Aquiweb, l’opérateur est alerté, guidé et responsabilisé dans toutes ses tâches. En plus de sa production, il va pouvoir suivre sa production en temps réel, qualifier un arrêt, réaliser la maintenance de premier niveau (autocontrôle), renseigner des contrôles qualité, alerter les acteurs de l’atelier avec le journal de bord, réaliser ses tâches 5S, …

Les managers sont détendus et se consacre à l’animation de leur équipe

De son côté, le responsable dispose de toutes les données de l’atelier en temps réel. Il bénéficie de tableaux de bord pour identifier les aléas de production, piloter son équipe, réaliser des plans d’actions, de communication, …

Tous les modules du logiciel MES Aquiweb ont été pensé pour l’opérateur : facile d’utilisation, management visuel, ergonomie de l’interface, … Le responsable dispose lui d’une vision opérationnelle sur tous les services de l’atelier avec l’ensemble des modules Aquiweb pour le suivi de la production (Aquitime), la gestion de la maintenance (Aquimaint), la réalisation de contrôle qualité (Aquiqual), le suivi de la traçabilité (Aquitraça), l’exécution des modes opératoires (Aquiguide), la gestion des stocks (Aquistock), la planification de la production (Aquiordo), et le monitoring de la performance énergétique (Aquienergie).